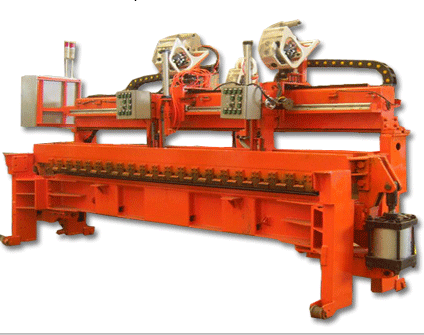

拼板机

拼板机

- 产品详情

- 产品参数

一.设备动作顺序

1、工件送到自动焊接设备内→2、自动调节机构进行纵向定位调整并进行后定位→3、传感器发出板到位信号给控制中心→4、中央处理器发出指令给压紧系统,压脚压紧→5、小车启动,由中部向两端进行焊缝扫描→6、中央处理器分析、处理轨迹及间隙数据后发出指令给焊接执行系统→7、小车由两端向中部进行焊接,两车相对焊接一定距离后A车向后退至一段距离,B车继续向前焊接未完成部分→8、焊接完成→9、小车复位→10、工件移出。

二.设备组成

3.1铜槽梁结构:

铜槽梁采用300工字钢,控制铜槽梁的直线度最大1mm,铜槽梁上铜垫板与钢垫板在同一平面内,平面度最大0.2mm,铜槽宽14mm,槽深6mm,铜槽直线度最大0.5mm。

3.2压脚组件:

单边22块压脚安装平直,错边最大1mm,左右两边压脚在压紧状态下间距35-38mm,压脚在气缸力的作用下无虚压、斜压或压不贴情况,压脚中心与铜槽中心重合,最大偏差≦1mm。

3.3小车梁组件:

◆小车梁采用150X250 的方管,采用高精度龙门铣床加工导轨安装槽及齿条安装面,小车梁的直线度最大0.5mm,

◆梁顶面的直线导轨要求加工安装卡槽,直线导轨与卡槽间隙最大0.1mm,直线导轨安装后保证直线度≦0.1mm,并且保证直线导轨锁紧可靠;

◆顶面的齿条要求加工安装止口位,止口位台阶深度不小于3mm,直线度≦0.3mm,小车梁侧面的C型导轨有加工安装止口位,深度不小于3mm,齿条止口位两个面,C型导轨止口位两个面与直线导轨对应两个面平行,齿条止口位平行度控制≦0.3mm,C型导轨止口位平行度控制在≦0.15mm。

3.4小车组件:

◆小车沿行走方向的最大外廓尺寸控制≦300mm,焊枪中心与镜头中心间距≦130mm。

◆摄象头、焊枪及其它零部件装卸方便,维修拆装时间控制在≦5分钟。

◆焊缝跟踪异常时具有应急处理措施,且加装了横向手动调节手轮,可实现改自动为手动的功能。

◆小车梁背面的坦克链槽度为内空尺寸45(高)X75(宽)的坦克链,最终满足不断线、不扭线的使用要

◆小车行走过程运行平稳,无抖求。动、无振动等不稳定现象。

3.5铜槽梁结构:

铜槽梁采用300工字钢,控制铜槽梁的直线度最大1mm,铜槽梁上铜垫板与钢垫板在同一平面内,平面度最大0.2mm,铜槽宽14mm,槽深6mm,铜槽直线度最大0.5mm。

3.6压脚组件:

单边22块压脚安装平直,错边最大1mm,左右两边压脚在压紧状态下间距35-38mm,压脚在气缸力的作用下无虚压、斜压或压不贴情况,压脚中心与铜槽中心重合,最大偏差≦1mm。

三. 控制系统:

3.1系统原理

3.1.1、焊缝识别原理:

采用双小车跟踪及控制系统进行对接焊缝轨迹和间隙识别,中央控制器根据采集并处理后的相关数据发出指令给相应的焊枪位置调整系统及参控制系统,实现自动焊接,满足板材对接单面焊双面成型的质量要求。

3.1.2、扫描方式:

小车零点位于机架中间,扫描时从中间向两端进行,然后从两端开始焊接,接头搭接长度10mm(可设定),收弧延时不大于0.2秒(可设定),后熄弧小车的收弧段焊接速度降低0.1M/min(可设定),以保证搭接段的渗透良好。

3.2系统组成

3.2.1电控系统:

A、小车控制系统:主要包括主板、驱动器、智能设定器、继电器、电机、零点检测开关

B、轨迹跟踪系统:摄像头、5V电源

C、其他:主电控箱、副电控箱、电抗器、接线端子、空气开关、冷却风机、报警器、按钮开关及控制线缆

3.2.2机械系统

A、小车:摄像头夹持升降系统、焊枪夹持升降系统、Y轴箱体、滑行机构及送丝机安装座

B、小车大梁及X轴滑行直线导轨:C型导轨

C、焊接辅助系统:数显电流电压表,电位器

D、小车梁、压脚及铜垫梁

E、工件自动定位系统

5.3系统功能

1)、系统可自动进行轨迹识别,有效去除无效点及进行无效识别段处理

2)、系统可自动检测间隙大小,根据间隙大小自动进行焊接速度调整

3)、该系统可适应各种状态板材(如毛刺边、白边、V型边、不同颜色底漆板及板边刮擦污染等)的识别跟踪

4)、该系统可进行板边打磨坡口和不打磨坡口轨迹识别

5)、具有轨道校正功能

6)、具有修补、反向焊接及重复上次轨迹进行焊接功能

7)、具有焊接过程中快进、快退功能

8)、具有焊接过程中暂停、提枪清理及摄像头上下功能

9)、具有5段焊接速度参数分别设置功能

10)、具有驱动电源开关及手动焊接功能

11)、具有焊缝偏离铜槽自动识别及报警功能

12)、至少储存2套参数,可自由调用

13)、具有参数下载、上传功能(需要用电脑配合)

14)、具有多机联机控制功能(10机联动)及进板后侧推及前后定位等动作联机控制功能。

15)、具有参数设置密码保护功能。

16)、当其中一台小车出现故障后另一台小车能够完成整条焊缝的焊接。

17)、控制柜内部电气保护采用空气开关安全电路结构。

18)、自动进行定位调整,保证焊缝位于铜槽内

19)、人机交互界面,焊接参数可在人机界面上进行设置、修改和显示,交互界面为中文

5.4系统相关参数

1)、轨迹跟踪误差控制在0.3mm以内

2)、间隙识别误差(重复性)控制在2个读数以内

3)、扫描速度在13m/min以上,辅助时间控制在15秒以内

4)、焊接速度大于1m/min

5)、摄像头装卸及调整时间控制5分钟以内

6)、焊枪装卸时间控制在2分钟以内